Motorensachverständiger, Motorengutachter, Motoren Sachverständiger, Motoren Gutachter, Motorschaden Sachverständiger, Motorschaden Gutachter - Motorensachverständiger, Motorengutachter, Motorschaden Sachverständiger, Motorschaden Gutachter

Ingenieurbüro für Verbrennungsmotoren GmbH

öffentlich bestellter und vereidigter Motorensachverständiger-Dipl. - Ing. (FH) Jörg Schulz

Hauptmenü:

Inhalt Untersuchungen

Rauhigkeitsmessungen

Bei der Konstruktion von Funktionsflächen von Bauteilen wie zum Beispiel Laufbahnen von Zylinderlaufbuchsen oder Brennraumplatten (die Unterseite zum Betriebsraum zeigend) von Zylinderköpfen werden nicht nur Anforderungen an die geometrische Gestalt, sondern auch an die Oberfläche gestellt.

Der Konstrukteur gibt in der Fertigungszeichnung des Bauteils die erforderlichen Rauheitskenngrößen für die Oberflächen an.

Nach der Norm DIN 4768 werden die Rauheitskenngrößen unterschieden in folgende Werte:

Mittenrauhwert RA

Der Arithmetische Mittelwert der Abstände des Rauhheitsprofils von der mittleren Linie innerhalb der Messstrecke.

Einzelrauhtiefe Zi

Der Abstand zweier Parallelen, die innerhalb der Einzelmessstrecke das Rauhheitsprofil am höchsten bzw. tiefsten Punkt berühren, zur mittleren Linie.

Gemittelte Rauhtiefe Rz

Das Arithmetische Mittel aus den Einzelrauhtiefen fünf aneinandergrenzender Einzelmessstrecken.

Maximale Rauhtiefe Rmax

Die Größte der auf der Gesamtmessstrecke vorkommenden Einzelrauhtiefen.

Um Motorschäden aufzuklären ist es in der Regel unumgänglich die Funktionsflächen von geschädigten Bauteilen respektive Baugruppen zu befunden. Hierzu wird auch die Beschaffenheit der Oberfläche vermessen.

Die Oberflächengestalt spielt eine zentrale Rolle bei tribologischen Systemen und bestimmt das Reibungsverhalten, die Dichteigenschaften, das Ölrückhaltevolumen und das Verschleißverhalten.

Mein Labor verwenden im Rahmen von Vor-Ort-Befundungen für Oberflächenrauheit ein handliches Rauheitsmessgerät für den mobilen Einsatz unter Werkstattbedingungen, wie auf der untenstehenden Abbildung dargestellt ist. Die Ergebnisse können unmittelbar auf dem Display des Gerätes abgelesen und am Rechner weiterbearbeitet werden. Dieses Gerät arbeitet nach dem Tastschnittverfahren. Stark vereinfacht ähnelt dieses Verfahren der Wiedergabe durch einen Plattenspieler mit Hilfe einer Nadel.

Die folgende Abbildung zeigt ein etwas älteres Gerät eines japanischen Herstellers nach dem gleichen Funktionsprinzip. Das Ergebnis der Messung kann hier unmittelbar ausgedruckt werden.

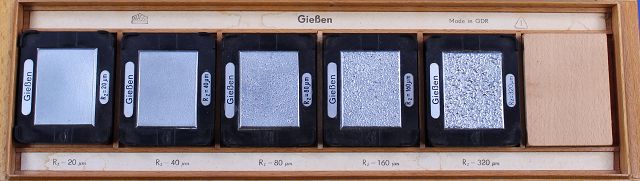

Anstatt zur Messung mit dem Rauheitsmessgerät kann die Oberflächenrauigkeit auch mit Hilfe von Vergleichsmuster für Rauheit geprüft werden. Mit Hilfe von Vergleichsmuster, wie auf der untenstehenden Abbildung dargestellt, können Oberflächen von Bauteilen haptisch verglichen werden.

Die Vergleichsmuster gibt es für abtragende Bearbeitungsverfahren und Herstellungsverfahren wie zum Beispiel:

- Horizontalfräsen

- Stirnfräsen

- Längsdrehen

- Flachschleifen

- Gießen

- Läppen

- Reiben etc.

Hier wird zur Beurteilung der Oberflächen-Rauheit durch einen einfachen Sicht- und Tastvergleich die Rauheit der zu beurteilenden Oberfläche mit dem Vergleichsmuster ermittelt.

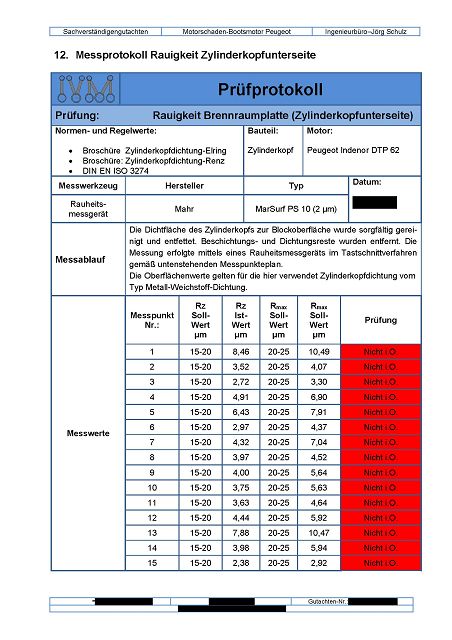

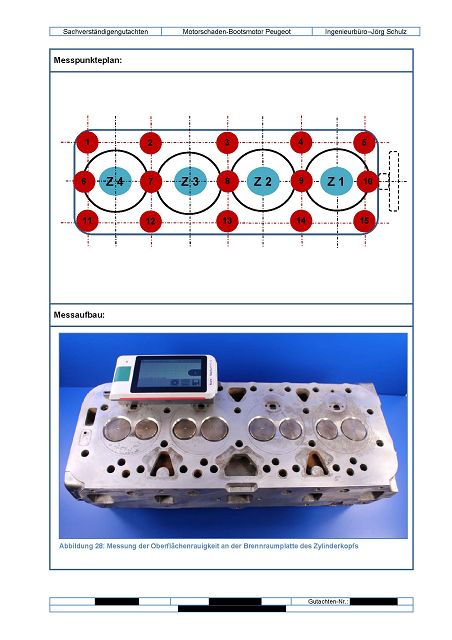

Das folgende Messprotokoll zeigt beispielhaft die Oberflächenmessung der Brennraumplatte eines Zylinderkopfs eines Bootsdieselmotors einer Motoryacht. Um die Funktion der Zylinderkopfdichtung zu gewährleisten, werden seitens des Herstellers der Dichtung Anforderung an die Geometrie und die Beschaffenheit der Oberfläche gestellt. Kommt es zu einem Versagen der Zylinderkopfdichtung im innermotorischen Betrieb nach einer Instandsetzung des Motors respektive des Zylinderkopfs muss in der Regel die Einhaltung dieser Anforderung durch den Gutachter befundet werden.

Motorensachverständiger | Leistungen | Privatpersonen / Firmen | Rechtsanwälte | Gerichte | Vita | Gutachten Motorenschäden | Brandgutachten | Ursache Motorenschäden | Büro und Labor | Zertifikate | Wissenswertes-Motoren | Motorenschäden - I | Motorenschäden - II | Motorenschäden - III | Motorenschäden - IV | Untersuchungen Motorenschäden | Betriebsstoffanalysen | Motorenschäden - FAQ | Urteile - Motorenschäden | Beratung-Motorenschäden | Inbetriebnahmen Motoren | Partner | Links | Impressum | Datenschutz | Kontaktformular | Generelle Seitenstruktur